El sistema estructural és el nou vehicle energèticSafata de la bateria, que és l’esquelet del sistema de bateries i pot proporcionar resistència a l’impacte, resistència a les vibracions i protecció per a altres sistemes. Les safates de bateries han passat per diferents etapes de desenvolupament, des de la caixa d’acer inicial fins a la safata d’aliatge d’alumini actual i cap a safates de bateries d’aliatge de coure més eficients.

1. Safata de bateries d'acer

El material principal que s’utilitza en les safates de bateries d’acer és l’acer d’alta resistència, que té un preu econòmic i té excel·lents propietats de processament i soldadura. En les condicions reals de la carretera, les safates de bateries es veuen afectades per diferents condicions laborals, com ara ser susceptibles a l’impacte de la grava, etc., i l’acer el palet té una bona resistència a l’impacte de la pedra.

Els palets d’acer també tenen les seves limitacions: ① El seu pes és gran, que és un dels factors importants que afecten la gamma de creuers de vehicles d’energia nous quan es carrega al cos del cotxe; ② A causa de la seva mala rigidesa, els palets de bateries d’acer són propensos a col·lapsar -se durant una col·lisió. Es produeix una deformació d’extrusió, causant danys de la bateria o fins i tot foc; ③ Les safates de bateries d’acer tenen una mala resistència a la corrosió i són propenses a la corrosió química en diferents ambients, provocant danys a la bateria interna.

2. Safata de bateries d'alumini de llançament

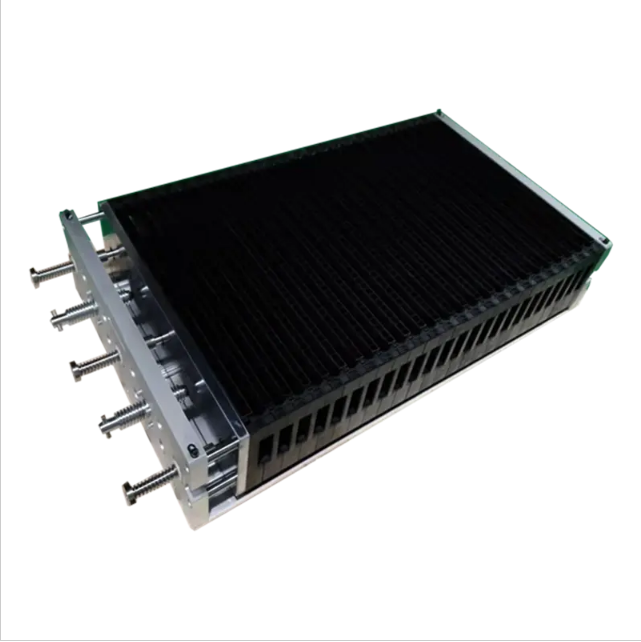

La safata de bateries d’alumini de fosa (com es mostra a la imatge) es forma en una sola peça i té un disseny flexible. No es requereix més procés de soldadura després de la formació de la safata, de manera que les seves propietats mecàniques completes són altes; A causa de l'ús de materials d'aliatge d'alumini, el seu pes també es redueix encara més, i aquesta estructura de la safata de bateries s'utilitza sovint en paquets de bateries energètiques petites.

No obstant això, atès que els aliatges d'alumini són propensos a defectes com la infracció, les esquerdes, les tancaments en fred, els dents i els porus durant el procés de colada, les propietats de segellat dels productes després de la colada són pobres, i l'elongació d'aliatges d'alumini colat és baixa i es practiquen per deformar -se després de les col·lisions. A causa de les limitacions del procés de colada, les safates de bateries de gran capacitat no es poden produir mitjançant aliatges d'alumini.

3.

La safata de bateries d’alumini d’alumini extruït és la solució actual de disseny de la safata de bateries. Compleix diferents necessitats mitjançant el splicing i el processament de perfils. Té els avantatges del disseny flexible, del processament convenient i de la fàcil modificació; En termes de rendiment, la safata de bateries d’aliatge d’alumini extruït té una alta rigidesa, resistència a les vibracions, extrusió i impacte.

A causa de la seva baixa densitat i alta força específica, l'aliatge d'alumini encara pot mantenir la seva rigidesa alhora que garanteix el rendiment del cos del cotxe. S'ha utilitzat àmpliament en l'enginyeria lleugera d'automòbils. Ja el 1995, la Companyia Audi alemanya va iniciar la producció massiva d’organismes d’alumnes d’alumini. En els darrers anys, els fabricants especials de vehicles energètics emergents com Tesla i NIO també han començat a proposar el concepte de cossos de tot-alumini, inclosos cossos d’aliatge d’alumini, portes, safates de bateries, etc. Tot i això, a causa del mètode d’empalmament, cal que es produeixin diferents parts mitjançant soldadura i altres mètodes. Hi ha moltes parts que cal soldar i el procés és complicat.

Hora del post: 11-2024 de maig